Продукция

-

Износостойкая крышка

-

Направляющее колесо электрической лопаты

-

Мотор

-

Ультразвуковая моечная машина

-

Машина для мытья полов

-

Портативное устройство для прочистки труб

-

Угол отвала бульдозера

-

Взрывозащищенный высоконапорный очиститель

-

Электрический мотор

-

Футеровка мельницы

-

Электрический экскаватор

-

Автоматический робот для взбирания по стене с рециркулирующим диском

-

Цепь для электрической лопаты

-

Зубчатая рейка для электрокопа

-

Электрический ковш с опорными колесами

-

Дробящая поверхность конусного дробилки

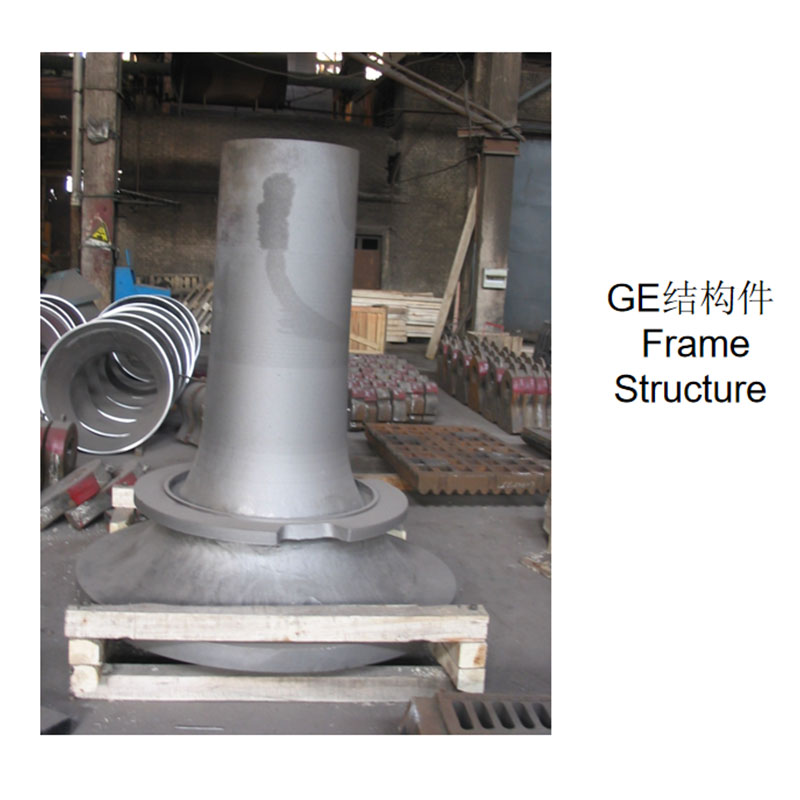

Конструкционные детали GE

При различных сценариях развития бизнеса в конструкционных отливках GE могут использоваться различные материалы. Например, в аэрокосмической отрасли могут использоваться высокопрочные сплавы с низкой плотностью;

В некоторых видах литья в энергетической отрасли могут использоваться детали из легированного чугуна с хорошей жаро- и коррозионной стойкостью и т. д.

Описание

маркер

Конструктивные компоненты GE - защитные кожухи

Nзготовление

При различных сценариях развития бизнеса в конструкционных отливках GE могут использоваться различные материалы. Например, в аэрокосмической отрасли могут использоваться высокопрочные сплавы с низкой плотностью;

В некоторых видах литья в энергетической отрасли могут использоваться детали из легированного чугуна с хорошей жаро- и коррозионной стойкостью и т. д. Обычные чугунные материалы включают серый чугун, белый чугун, ковкий чугун, ковкий чугун, перистальтический чугун и т.д. Легированные чугунные детали получаются путем добавления соответствующего количества легирующих элементов (таких как кремний, марганец, фосфор, никель, хром, молибден, медь, алюминий, бор, ванадий, олово и т.д.) к обычному чугуну с соответствующими жаропрочными, износостойкими, коррозионностойкими, устойчивыми к низким температурам или немагнитными характеристиками.

Для отливок конструктивных элементов GE из чугуна могут применяться следующие процессы термообработки:

Отжиг для снятия напряжения: из-за толщины стенки отливки не является равномерным, в процессе нагрева, охлаждения и фазовых превращений, будет производить эффект силы и организационного напряжения, крупные детали в механической обработке его внутреннего остаточного напряжения, все эти внутренние напряжения должны быть устранены. Снятие напряжения отжиг, как правило, температура нагрева 500 - 550 ℃, время удержания 2 - 8h, а затем печь охлаждения (серый чугун) или воздушное охлаждение (ковкий чугун). Этот процесс может устранить 90 - 95% внутренних напряжений в отливке, но организация чугуна не меняется.

Устранение белого рта литья высокотемпературного графитированного отжига: охлаждение литья, поверхностный слой и тонкий участок, часто производят белый рот.

Организация белого рта является твердой и хрупкой, плохо поддается обработке, легко отслаивается.

Поэтому для устранения белой организации рта необходимо использовать метод отжига (или нормализации).

Процесс отжига: нагрев до 550 - 950 ℃, выдерживание 2 - 5 часов, затем печь охлаждается до 500 - 550 ℃ и затем выходит из воздушного охлаждения.

Закалка и отпуск ковкого чугуна: Для улучшения механических свойств ковкого чугуна, как правило, отливки нагреваются до Afc1 выше 30 - 50 ℃ (Afc1 представляет собой конец формирования температуры при нагреве A), закалка в масло после изоляции, чтобы получить мартенситной организации. Для того, чтобы правильно уменьшить остаточное напряжение после закалки, общая закалка должна быть закалена. Низкая температура отпуска организации для закаленного мартенсита плюс остаточный бейнит плюс шаровидный графит, подходит для требований высокой износостойкостью, высокой прочностью частей; средняя температура отпуска 350 - 500 ℃, закаленные организации для закаленного кварцита плюс шаровидный графит, подходит для требований хорошей износостойкостью, с определенной степенью стабильности и эластичности более толстых частей.

Изотермическая закалка ковкого чугуна: ковкий чугун путем изотермической закалки может быть получен после высокой прочности, в то же время имеют хорошую пластичность и вязкость. Температура нагрева обычно используется Afc1 выше 30 - 50 ℃, температура изотермической обработки 200 - 350 ℃, для того, чтобы обеспечить комплексные механические свойства нижней организации бейнита.

Поверхностная закалка: для улучшения поверхностной твердости, износостойкости и усталостной прочности некоторых отливок может использоваться поверхностная закалка. Отливки из серого чугуна и ковкого чугуна могут быть подвергнуты поверхностной закалке, как правило, с использованием высокой (средней) частоты индукционного нагрева поверхности закалки и электроконтактной поверхностной закалки.

Химико-термическая обработка: Для отливок, требующих износостойкости поверхности или устойчивости к окислению и коррозии, может использоваться процесс химико-термической обработки, аналогичный стальному, например, газовое азотирование, протравливание бором, протравливание серой и другие виды обработки.

Изображение продукта